Industrielle kemiske pumper er designet til overførsel af aggressive, ætsende og viskøse væsker. De er kritiske i industrier som kemisk behandling, farmaceutiske produkter, fødevareproduktion og mere. Disse pumper hjælper med at sikre effektiv, sikker og konsekvent væskeoverførsel, hvilket gør dem uundværlige i mange produktionsmiljøer.

Nøglefunktioner ved industrielle kemiske pumper

Materiel konstruktion

Materialerne, der bruges til at konstruere industrielle kemiske pumper, er afgørende for deres levetid og effektivitet. Kemiske pumper beskæftiger sig ofte med meget aggressive væsker, herunder syrer, alkalier, opløsningsmidler og slurrier. For at modstå disse udfordringer skal pumpens hus, skovlhjul, sæler og andre interne komponenter fremstilles af materialer, der modstår korrosion og slid.

Rustfrit stål: ofte brugt i kemiske pumper på grund af dets modstand mod korrosion og varme. Det er holdbart, men kan være dyrere end andre materialer.

Støbejern: ofte brugt til mindre aggressive applikationer, skønt det er mere modtageligt for korrosion, når den udsættes for barske kemikalier.

Polypropylen (PP) og polyvinylidenfluorid (PVDF): Disse materialer er meget resistente over for en lang række syrer og ætsende kemikalier, hvilket gør dem ideelle til kemiske pumper, der beskæftiger sig med stærke syrer eller baser.

Hastelloy, Titanium og andre legeringer: For de mest aggressive kemikalier bruges speciallegeringer til at sikre nogen kemisk skade på pumpen. Disse materialer er dyrere, men nødvendige for ekstreme forhold.

Valg af det korrekte materiale sikrer, at pumpen opretholder sin integritet, minimerer kemisk nedbrydning og reducerer hyppigheden af udskiftninger eller reparationer.

Forseglingsmekanisme

Et ordentligt tætningssystem er vigtigt for sikker drift af kemiske pumper. Lækager kan føre til farlige situationer, herunder kemiske spild, brandrisici og eksponering for giftige materialer. Der er to hovedtyper af tætninger i kemiske pumper:

Mekaniske sæler: Dette er den mest almindelige type tætning, der bruges i industrielle pumper. De består af et roterende tætningsflade og et stationært ansigt, der fungerer sammen for at forhindre lækage af væsken. Mekaniske tætninger er designet til højt tryk og temperatur og tilbyder en mere pålidelig opløsning til håndtering af ætsende kemikalier.

Kirtelemballage: Nogle gange bruges kirtelpakningssæler ved lavere tryk, der fungerer ved at komprimere materiale omkring skaftet for at skabe et tætning. Selvom de er lettere at udskifte og billigere, er de ikke så effektive til håndtering af højere tryk eller ætsende stoffer.

Begge tætningstyper skal opretholdes regelmæssigt for at undgå lækager og sikre sikker overførsel af væsker. Regelmæssig inspektion er nødvendig for at sikre, at der ikke er slid eller revner, da en defekt tætning kan forårsage kemisk lækage, hvilket fører til potentielle miljø- eller sundhedsfarer.

Strømningshastighedskontrol

Præcis strømningshastighedskontrol er en af de vigtigste træk ved industrielle kemiske pumper. Mange processer kræver, at specifikke mængder kemikalier føjes til et system på bestemte tidspunkter. For at styre dette er nogle kemiske pumper udstyret med:

Variable hastighedsdrev (VSD): Disse giver mulighed for dynamisk justering af pumpens hastighed, hvilket giver præcis kontrol over strømningshastigheder. Dette er nyttigt til processer, hvor kemiske doser skal kontrolleres omhyggeligt.

Flowmålere og controllere: Integrerede flowmålere kan overvåge mængden af væske, der passerer gennem pumpen, mens flowkontrollere justerer pumpens hastighed for at sikre, at den korrekte mængde væske overføres.

Til anvendelser, der kræver nøjagtig dosering, såsom kemiske reaktioner eller spildevandsbehandling, er pumper med flowkontrolfunktioner vigtige for at opretholde ensartet proceskvalitet.

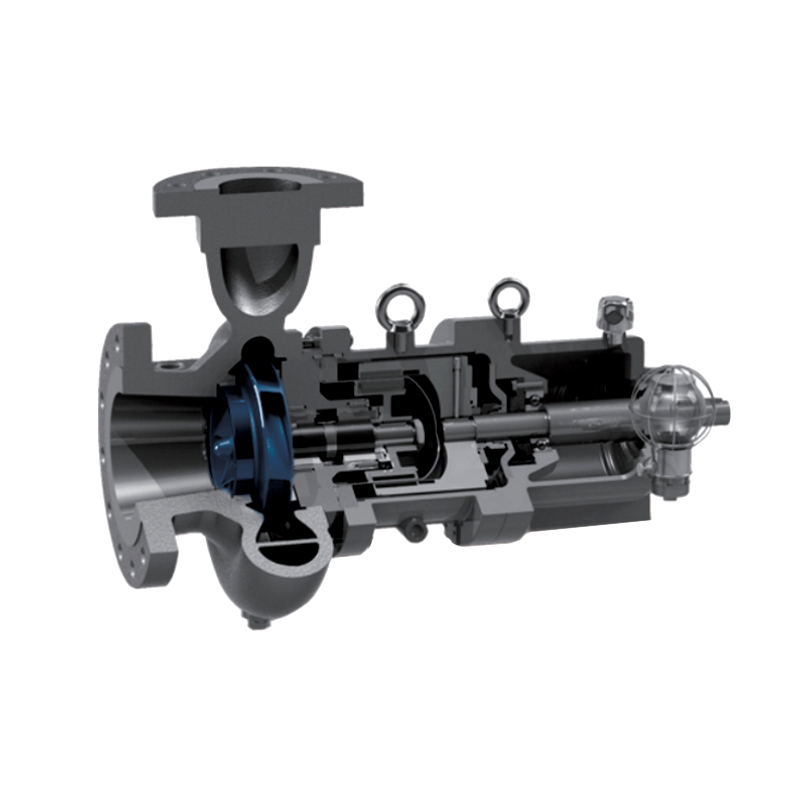

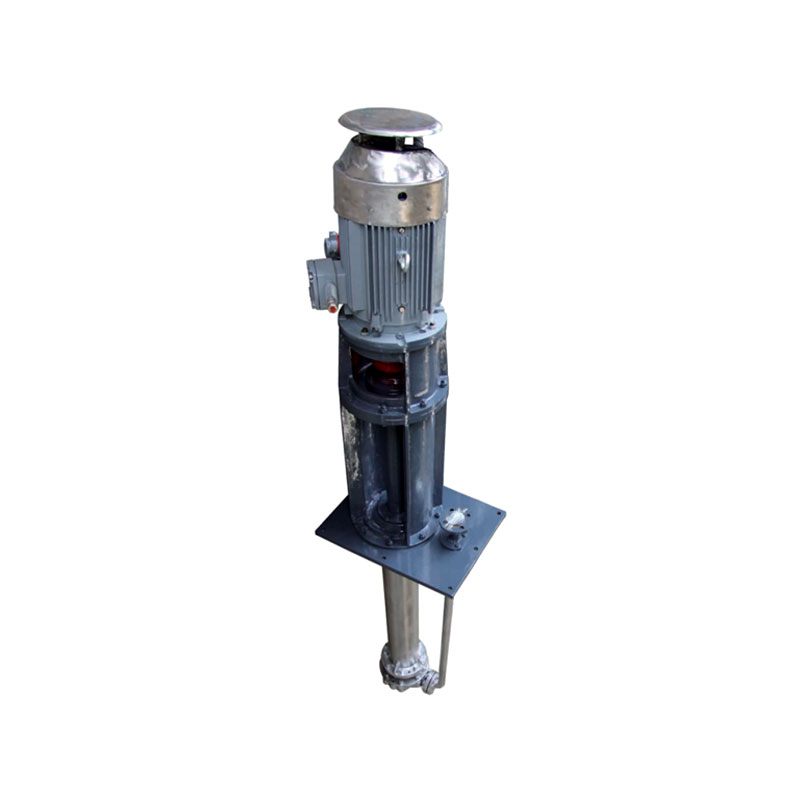

Pumpetype

Der er flere typer industrielle kemiske pumper, der hver især er designet til at håndtere forskellige typer kemikalier, viskositeter og strømningshastigheder. De mest almindelige typer inkluderer:

Centrifugalpumper: Disse er vidt brugt til væsker med lav viskositet. De er afhængige af højhastigheds roterende skovlhjul til at bevæge væske. De er typisk bedst egnet til påføringer, hvor væsken er relativt lav i viskositet, og trykkravene er moderate.

Membranpumper: Disse pumper er ideelle til overførsel af farlige eller slibende kemikalier, da de er positive forskydningspumper. De kan håndtere væsker, der indeholder faste stoffer, eller som er følsomme over for forskydningskræfter, og deres membraner fungerer som en barriere for at forhindre lækage.

Peristaltiske pumper: Også kendt som slangepumper, dette er fremragende til håndtering af meget viskøse væsker eller gyller samt kemiske materialer, der kan indeholde faste stoffer. Væsken bevæges ved at presse en slange, hvilket reducerer risikoen for forurening og lækage.

Positive forskydningspumper: Disse pumper bevæger et fast volumen væske med hvert slag. De er ideelle til væsker eller applikationer med høj viskositet, der kræver præcis og konstant strømning.

Hver type pumpe giver forskellige fordele, og det bedste valg afhænger af arten af det kemikalie, der håndteres, den krævede strømningshastighed og andre systembegrænsninger.

Funktioner af industrielle kemiske pumper

Kemisk overførsel

Den primære funktion af en industriel kemisk pumpe er at overføre væsker fra et sted til et andet. Disse væsker kan overføres mellem opbevaringstanke, reaktorer eller behandlingssystemer, og pumpen skal gøre det uden at forurene kemikalierne eller forårsage spild. En god industriel pumpe sikrer sikker, kontinuerlig og effektiv overførsel, samtidig med at nedetid minimeres.

Nøjagtig måling og dosering

I mange anvendelser, især inden for farmaceutisk, fødevareforarbejdning og kemisk industri, er den nøjagtige dosering af kemikalier afgørende for kvaliteten og sikkerheden for det endelige produkt. Kemiske pumper kan udstyres med målefunktioner, hvilket giver operatøren mulighed for nøjagtigt at injicere den korrekte mængde kemikalier i et system, hvilket sikrer ensartethed i produktionsprocessen.

Kemiske doseringspumper: Disse pumper er designet til høj nøjagtighed, ofte ved hjælp af et stempel- eller membransystem til at injicere nøjagtige mængder kemikalier, især i vandbehandling eller farmaceutisk fremstilling.

Trykvedligeholdelse

Nogle kemiske processer kræver specifikke trykbetingelser for at fungere korrekt. Pumper opretholder det nødvendige tryk i systemet, hvilket sikrer, at væsker bevæger sig glat gennem rør, ventiler og reaktorer. Disse pumper er typisk udstyret med trykovervågningssystemer til at detektere eventuelle afvigelser fra det ønskede tryk og justere strømmen efter behov.

Forebyggelse af sikkerhed og lækage

Sikkerhed er en højeste prioritet i industrier, der beskæftiger sig med farlige kemikalier. Industrielle pumper designet til disse miljøer har typisk dobbeltmekaniske sæler, indeslutningshylster og avancerede lækagningsdetektionssystemer. Dette sikrer, at enhver potentiel lækage er indeholdt og ikke fører til farlige spild eller eksponering.

Vedligeholdelsestips til industrielle kemiske pumper

Regelmæssig inspektion af sæler og pakninger

Sæler og pakninger er den første forsvarslinje mod lækager. Over tid kan disse dele forringe på grund af kemisk eksponering, ekstreme temperaturer eller mekanisk slid. Undersøg dem regelmæssigt for tegn på skade, slid eller korrosion. Udskiftning af slidte sæler og pakninger straks kan forhindre dyre reparationer og miljøfarer.

Monitor strømningshastighed og tryk

Ændringer i strømningshastighed eller tryk kan indikere problemer som blokeringer, slidte skovllomme eller luftlomme. Regelmæssig overvågning sikrer, at eventuelle problemer fanges tidligt, før de fører til udstyrsfejl. Brug digitale overvågningssystemer eller manuelle målere til at spore ydeevne og identificere abnormiteter.

Rengør og smør regelmæssigt

Kemiske pumper kan akkumulere rester, affald og sediment fra de kemikalier, de håndterer. Periodisk rengøring er vigtig for at fjerne opbygninger, der kan tilstoppe systemet og påvirke pumpens ydeevne. Derudover forhindrer smøring af bevægelige dele (såsom lejer og aksler) overdreven slid og sikrer glat drift.

Kontroller for kavitation

Kavitation opstår, når trykket inde i pumpen falder under væskens damptryk, hvilket fører til dannelse af dampbobler. Disse bobler kan implodere og skade pumpen. Hvis du bemærker usædvanlige lyde, vibrationer eller et fald i ydeevne, kan det indikere kavitation. Regelmæssige kontroller og justeringer af systemet kan hjælpe med at forhindre dette problem.

Inspicér lejer og skaftjustering

Lejer understøtter de roterende dele af pumpen, og forkert justering kan føre til overdreven slid, overophedning og eventuel svigt. Kontroller med jævne mellemrum for vibrationer eller støj, og sørg for, at skaftet er korrekt justeret. Forkert justering kan være forårsaget af slid, så det er vigtigt at udskifte lejer med regelmæssige intervaller.

Udfør regelmæssige væskekompatibilitetskontrol

Væsker kan nedbryde materialerne i pumpen over tid. Gennemgå periodisk den kemiske kompatibilitet mellem pumpematerialerne og de væsker, der håndteres. Dette kan forhindre uventede sammenbrud på grund af materialesvigt.

Overvåg temperatur og vibrationer

Overdreven temperatur eller vibration kan signalere, at der er noget galt med pumpen. Hvis pumpen fungerer varmere end normalt eller vibrerer mere end forventet, skal du kontrollere for mekaniske problemer eller en overbelastningstilstand. Overvågning af disse parametre kan give tidlige advarsler om potentielle problemer.

Hold reservedele til rådighed

Visse dele af pumpen er tilbøjelige til at bære og rive, inklusive tætninger, pakninger og lejer. At holde et lager af disse dele sikrer, at du hurtigt kan udskifte slidte komponenter og minimere nedetid.

Dokumentvedligeholdelsesaktiviteter

Korrekt dokumentation af vedligeholdelsesaktiviteter hjælper dig med at spore ydelsen af pumpen og spot tilbagevendende problemer. Det giver også værdifuld indsigt til fejlfinding og sikrer, at du følger den anbefalede vedligeholdelsesplan.

Uddannelse og operatørbevidsthed

Korrekt operatøruddannelse sikrer, at pumper betjenes korrekt. Operatører skal forstå den korrekte opstart, nedlukning og nødprocedurer, samt hvordan man fejlfinder almindelige problemer. Veluddannede operatører er mindre tilbøjelige til at begå fejl, der kan føre til skade eller nedetid.

.jpg)

TOP

TOP