Industrielle pumper er en integreret del af moderne fremstillingsprocesser. De udfører den afgørende funktion at transportere væsker, gasser og gylle inden for forskellige industrier. Uden disse pumper ville mange operationer på tværs af kemiske, farmaceutiske, fødevareforarbejdnings- og andre industrisektorer ophøre med at eksistere.

1. Sikring af effektiv væsketransport

Industrielle pumper er primært ansvarlige for transport af væsker inden for produktionssystemer. Uanset om det drejer sig om at flytte kemikalier, olier, gylle eller vand, sørger pumper for det nødvendige flow og tryk til at transportere materialer fra et trin i produktionsprocessen til et andet. I industrier som kemisk fremstilling, olie og gas eller fødevareforarbejdning er den kontinuerlige strøm af materialer afgørende for produktivitet og processtabilitet.

Betydningen af væsketransport

I mange produktionsoperationer sikrer den glatte transport af væsker, at råmaterialer behandles rettidigt, hvilket fører til bedre produktivitet og output. Pumper er designet til at flytte store mængder væske ved forskellige strømningshastigheder, hvilket er essentielt for industrier, hvor der er behov for præcis kontrol over væsketransportens volumen og hastighed. For eksempel i kemisk behandling er det nødvendigt at kontrollere strømmen af reagenser nøjagtigt for at sikre de korrekte kemiske reaktioner og forhindre farlige situationer.

Væsketransport er afgørende for blanding, blanding eller afkøling af materialer. For eksempel i den farmaceutiske industri sikrer pumper, at væsker blandes korrekt til dannelse af medicinske forbindelser eller vacciner, med præcis dosering påkrævet for nøjagtige formuleringer.

2. Forbedring af procesautomatisering

Industrielle pumpers rolle i procesautomatisering kan ikke overvurderes. Moderne produktion er stærkt afhængig af automatisering for at strømline produktionen, reducere lønomkostningerne og forbedre konsistensen. Pumper, især dem, der er integreret i automatiserede systemer, regulerer og styrer strømmen af væsker baseret på realtidsdata. Dette betyder, at pumper er i stand til at justere deres flowhastigheder eller tryk i overensstemmelse med systemets behov uden at kræve manuel indgriben.

Automatiserede pumpers rolle i fremstillingen

Automatiserede pumper kan øge effektiviteten af produktionsoperationer markant. Gennem integration med sensorer og styresystemer kan pumper overvåge parametre som tryk, flowhastighed og temperatur og sikre, at systemet fungerer under optimale forhold. Automatiserede systemer kan også advare operatører om uregelmæssigheder eller fejl, hvilket muliggør forudsigelig vedligeholdelse og reducerer risikoen for udstyrsnedbrud.

For eksempel kan pumper i et aftapningsanlæg automatiseres til præcist at måle og levere en bestemt mængde væske til hver flaske på produktionslinjen. Ved at justere flowhastigheden i realtid baseret på fyldningsniveauet for hver flaske, minimerer systemet spild og maksimerer produktiviteten.

Desuden bliver smarte pumper i stigende grad en del af Internet of Things (IoT)-infrastrukturen i industrielle omgivelser. Med IoT-aktiverede pumper kan producenter fjernovervåge pumpens ydeevne, spore energiforbrug og udføre diagnostik for at forbedre den samlede systemeffektivitet.

3. Levering af pålidelige kølesystemer

Køling er en kritisk komponent i mange industrielle processer, især i industrier som metalbearbejdning, elproduktion og elektronikfremstilling. Industrielle pumper er ansvarlige for at cirkulere kølevæsker såsom vand eller olie for at regulere temperaturen på maskiner, reaktorer og produktionsudstyr. I mangel af disse pumper kan maskineriet overophedes, hvilket kan føre til produktionsforsinkelser, systemfejl eller endda farlige situationer.

Sådan fungerer kølesystemer med pumper

I fremstillingsprocesser, der involverer højtemperaturmaskineri, cirkulerer pumper kølevæsker for at absorbere overskydende varme og overføre den væk fra maskineriet. For eksempel i metalbearbejdningsindustrien sikrer kølepumper, at metalstykker ikke overophedes under støbe-, smednings- eller støbeprocesserne. På samme måde i kraftværker cirkulerer kølepumper vand gennem varmevekslere for at forhindre overophedning af generatorer og turbiner.

Pålidelighed i kølesystemer er altafgørende. Pumper i disse systemer er designet til at håndtere høje temperaturer og opretholde konstante flowhastigheder for at sikre, at afkøling er kontinuerlig, selv i perioder med tung drift. Industrielle pumper, der bruges til køling, inkluderer ofte funktioner som korrosionsbestandige materialer og højtryksevner til at modstå ekstreme driftsforhold.

4. Facilitering af spildevand og kemisk behandling

I enhver industriel fremstillingsproces er rensning af spildevand og spildevand afgørende for overholdelse af miljøbestemmelser. Industrielle pumper er en integreret del af denne proces, hvilket muliggør transport af affaldsvæsker, kemikalier og gylle til behandlingsanlæg. Disse pumper er specielt designet til at håndtere farlige, ætsende eller slibende materialer, som ellers ville være vanskelige eller umulige at transportere med konventionelle pumper.

Spildevandsbehandling og kemikaliehåndtering

I industrier som olieraffinering, kemisk forarbejdning og fødevareproduktion er spildevand og kemikalier biprodukter, der skal behandles, før de frigives til miljøet. Industrielle pumper letter flytningen af disse biprodukter til behandlingsanlæg, hvor de filtreres, neutraliseres eller behandles for at opfylde miljøstandarder.

For eksempel i et spildevandsrensningsanlæg flytter pumper vand og spildevand fra forskellige stadier af behandlingsprocessen, såsom beluftning, filtrering og kemikaliedosering. Kemikaliehåndteringspumper er også afgørende i industrier, hvor der bruges farlige kemikalier. Pumper skal være modstandsdygtige over for korrosion, slid og trykændringer for at transportere farlige stoffer sikkert.

5. Forbedring af driftssikkerheden

Industrielle pumper spiller en vigtig rolle i at forbedre sikkerheden inden for produktionsoperationer. I mange tilfælde bruges pumper til at overføre farlige væsker, gasser eller gylle. For eksempel bruges pumper i olie- og gasindustrien til at transportere råolie eller naturgas, som er meget brandfarlige. På samme måde flytter pumper i kemisk fremstilling farlige kemikalier, der kan udgøre en risiko for arbejdere, hvis de håndteres forkert.

Sikkerhedsfunktioner for industrielle pumper

For at sikre sikkerheden er industripumper designet med forskellige sikkerhedsfunktioner. Eksplosionssikre motorer , overtryksventiler , og lækagedetekteringssystemer er fællestræk, der forhindrer ulykker og beskytter arbejdere. Disse pumper er bygget til at håndtere højtryks- og højtemperaturmaterialer, hvilket sikrer, at de kan fungere uden risiko for fejl. Pumper, der håndterer brandfarlige eller giftige væsker, er ofte udstyret med funktioner som tætninger, varmevekslere og automatiske afspærringsmekanismer for at forhindre spild og lækager.

Almindelige sikkerhedsfunktioner i industrielle pumper

| Sikkerhedsfunktion | Beskrivelse |

|---|---|

| Eksplosionssikre motorer | Motorer designet til at fungere uden at forårsage gnister eller brand. |

| Overtryksventiler | Slip automatisk trykket for at forhindre pumpesvigt eller brud. |

| Lækagedetektionssystemer | Sensorer, der registrerer lækager og advarer operatører om at forhindre spild. |

| Tætningsbeskyttelsessystemer | Undgå lækage af farlige materialer til miljøet. |

6. Støtte til energieffektivitet

Energieffektivitet er en voksende bekymring inden for fremstilling, og industrielle pumper er i spidsen for disse bestræbelser. Pumper bruger ofte en betydelig del af energien i industrielle processer, og optimering af deres ydeevne kan føre til betydelige omkostningsbesparelser. Moderne pumper er designet til at være energieffektive, hvilket sikrer, at de fungerer med minimalt strømforbrug og samtidig opretholde høj ydeevne.

Hvordan pumper bidrager til energibesparelser

En måde, hvorpå pumper bidrager til energieffektivitet, er gennem drev med variabel hastighed (VSD'er). VSD'er justerer pumpemotorens hastighed baseret på den nødvendige flowhastighed, hvilket giver mulighed for betydelige energibesparelser. Ved at køre med den optimale hastighed til den aktuelle opgave, bruger pumper mindre strøm og reducerer det samlede energiforbrug.

Desuden har fremskridt inden for pumpedesign, såsom brugen af lavfriktionsmaterialer og mere effektive pumpehjulsdesign, også bidraget til energibesparelser. Når pumper er velholdte og fungerer med deres højeste effektivitet, hjælper de med at reducere energiomkostningerne og bidrager til mere bæredygtig fremstillingspraksis.

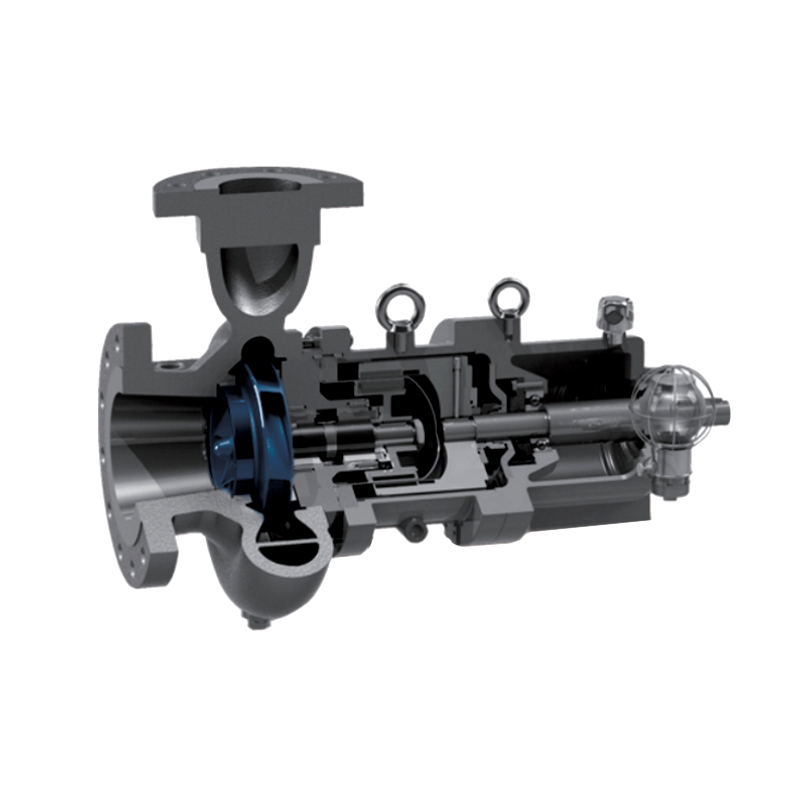

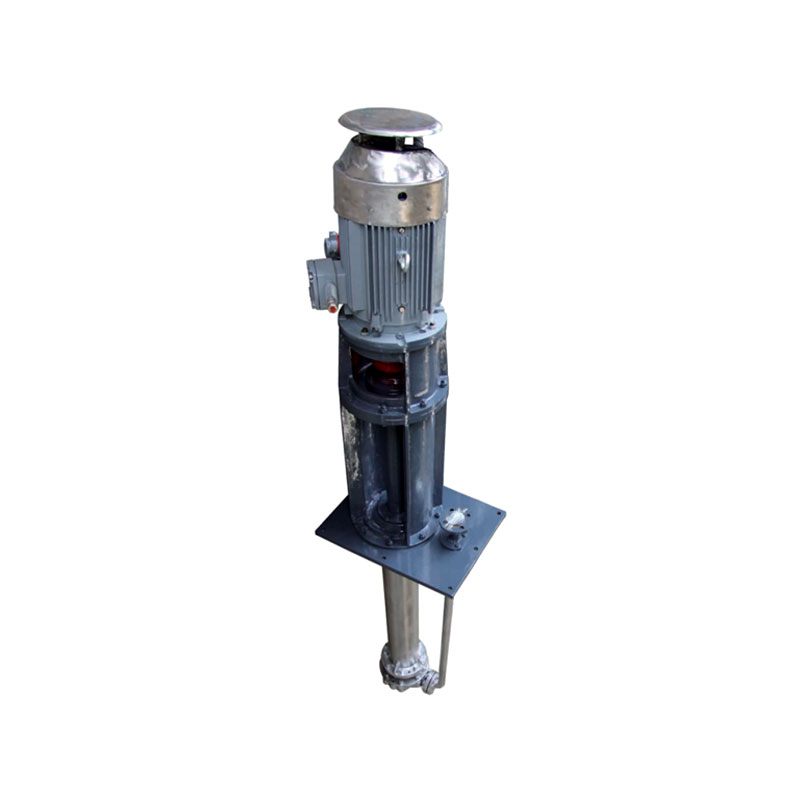

7. Tilpasning af løsninger til forskellige applikationer

Alsidigheden af industrielle pumper gør det muligt at tilpasse dem til en bred vifte af fremstillingsapplikationer. Forskellige industrier har unikke krav afhængigt af de materialer, der behandles, driftsbetingelserne og de ønskede resultater. Industrielle pumper kan designes til at håndtere væsker med specifikke egenskaber såsom viskositet, temperatur eller korrosivitet, hvilket sikrer, at hver applikation behandles med en skræddersyet løsning.

Skræddersy pumper til specifikke behov

For eksempel i fødevareindustrien er pumper designet til at håndtere fødevaregodkendte væsker uden forurening. Disse pumper er bygget af ikke-giftige, korrosionsbestandige materialer for at sikre, at produktet forbliver sikkert og af høj kvalitet. Tilsvarende bruges gyllepumper i mineindustrien til at transportere tykke blandinger af vand og malm. Disse pumper er designet til at modstå slibeevnen og den høje viskositet af det materiale, der flyttes.

Skræddersyede pumper gør det også muligt for producenterne at optimere deres produktionslinjer ved at sikre, at pumperne er korrekt dimensioneret til de specifikke væskeegenskaber og krævede strømningshastigheder. Dette minimerer energiforbrug og slid på udstyr, hvilket i sidste ende forlænger levetiden for både pumpen og systemet som helhed.

.jpg)

TOP

TOP