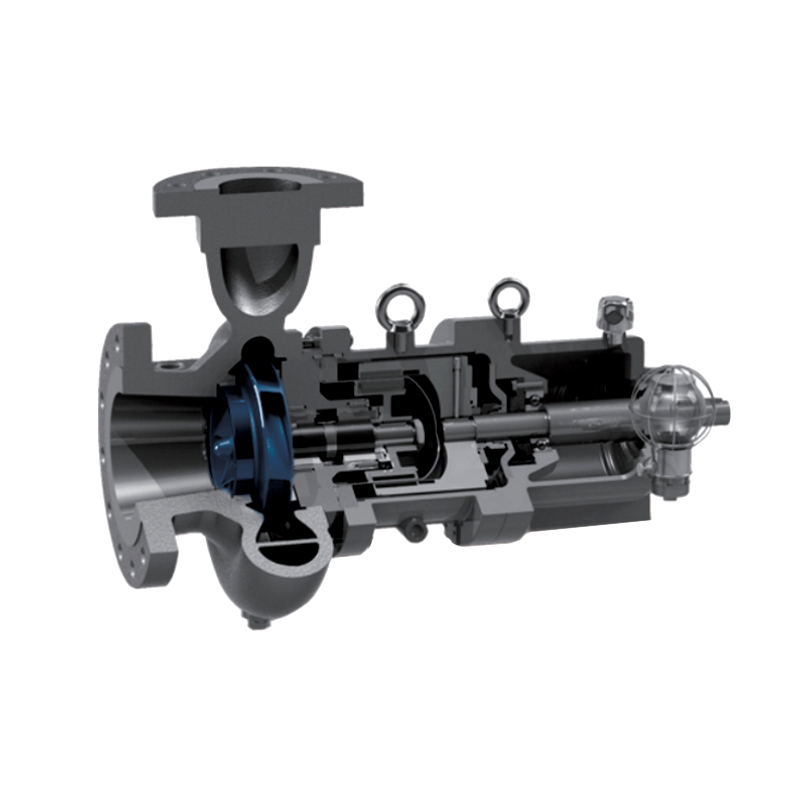

Den Industriel målemembranpumpe har etableret sig som guldstandarden for disse applikationer. I modsætning til centrifugal- eller rotationspumper eliminerer dens unikke hermetiske design de mest almindelige fejlpunkter i væskehåndtering. Her er en teknisk oversigt over, hvorfor denne pumpearkitektur er det sikreste valg til korrosive medier.

1. Lækagefri hermetisk forsegling (det tætningsløse design)

Den primary reason an Industriel målemembranpumpe betragtes som den sikreste mulighed er dens tætningsfri konstruktion.

1.1 Eliminering af mekaniske tætninger

Traditionelle pumper er afhængige af mekaniske tætninger eller pakning for at forhindre væske i at lække langs den roterende aksel. I ætsende miljøer er disse tætninger tilbøjelige til kemisk angreb, termisk nedbrydning og eventuel fejl, hvilket fører til farlige lækager.

- Den Diaphragm Barrier: I en doseringsmembranpumpe er væsken fuldstændigt isoleret fra drivmekanismen af en fleksibel membran (membranen).

- Statisk forsegling: Den only seals present are static gaskets or O-rings at the pump head, which are far more reliable and easier to maintain than dynamic mechanical seals.

2. Avanceret materialekompatibilitet

Holdbarheden ved ætsende drift er stærkt afhængig af de materialer, der er i kontakt med væsken (den "våde ende").

2.1 Konstruerede polymerer og legeringer

Industrielle doseringspumper tilbyder en bred vifte af kemisk resistente materialer:

- PTFE (Teflon): De fleste membraner er enten lavet af solid PTFE eller har en PTFE-flade. PTFE er praktisk talt inert over for næsten alle industrielle kemikalier.

- PVDF og PP: Pumpehoveder kan bearbejdes af polyvinylidenfluorid (PVDF) eller polypropylen til håndtering af stærke syrer.

- Eksotiske legeringer: Til højtryks-ætsende applikationer kan fugtede dele fremstilles af Hastelloy C, Titanium eller 316L rustfrit stål.

2.2 Multi-Layer Diaphragm Technology

Moderne højsikkerhedspumper anvender en Dobbelt membransystem . To separate membraner er klemt sammen. Hvis den primære membran brister på grund af kemisk slid, bevarer den sekundære membran tætningen, hvilket forhindrer kemikaliet i at trænge ind i pumpens gearkasse eller atmosfæren.

3. Højpræcisionsdosering og sikkerhedskontrol

Sikkerhed handler ikke kun om at forhindre lækager; det handler også om at forhindre procesoverskridelser eller kemiske ubalancer.

3.1 Nøjagtighed og gentagelighed

An Industriel målemembranpumpe er en fortrængningspumpe. Den leverer en bestemt mængde væske pr. slag med en nøjagtighed på ±1 % .

- Forebyggelse af eksoterme reaktioner: I applikationer som pH-neutralisering kan tilsætning af for meget syre eller base for hurtigt forårsage en voldsom termisk reaktion. Den præcise kontrol, der tilbydes af disse pumper, sikrer, at kemikalieafgivelsen afmåles nøjagtigt til proceskravet.

3.2 Integreret lækagedetektion

Mange industrielle enheder er udstyret med tryksensorer mellem de dobbelte membraner. Hvis der opstår et brud, udløser sensoren en alarm eller lukker pumpen ned med det samme, hvilket giver mulighed for "fejlsikker" drift, før farligt materiale slipper ud.

4. Ydelsesmatrix: Membran vs. andre pumpetyper

| Sikkerhedsfunktion | Membranpumpe | Centrifugalpumpe | Gear pumpe |

|---|---|---|---|

| Tætningstype | Hermetisk (statisk) | Mekanisk (dynamisk) | Mekanisk (dynamisk) |

| Tørløbsevne | Fremragende | Dårlig (forseglingsskade) | Moderat |

| Korrosionsbestandighed | Superior (PTFE-fokus) | Variabel | Moderat (Metal focus) |

| Præcision | Høj (måling) | Lav | Moderat |

| Sekundær indeslutning | Tilgængelig (dobbeltmembran) | Sjælden | Ingen |

5. Vedligeholdelse Sikkerhed og miljøoverholdelse

Fra et regulatorisk synspunkt (EPA, OSHA eller ECHA) kan brugen af en Industriel målemembranpumpe forenkler overholdelse.

- Emissionskontrol: Fordi der ikke er nogen akseltætning, er der ingen flygtige emissioner. Dette er kritisk ved håndtering af flygtige organiske forbindelser (VOC'er) eller giftige gasser i flydende form.

- Sikker vedligeholdelse: Moderne "plug-and-play" flydende ender gør det muligt for teknikere at udskifte membranen uden at blive udsat for de resterende kemikalier inde i gearkassen, hvilket reducerer risikoen for arbejdsulykker.

6. En "Zero-Leak" fremtid

Ved håndtering af ætsende kemikalier er indsatsen høj. En enkelt lækage kan resultere i beskadigelse af udstyr, miljøbøder eller alvorlig personskade. Ved at vælge en Industriel målemembranpumpe , faciliteter udnytter et design, der prioriterer isolation og præcision. Med kombinationen af PTFE-beklædte membraner, dobbelt-indeslutningssystemer og højnøjagtig dosering forbliver det det mest robuste forsvar mod udfordringerne ved aggressiv væskehåndtering.

7. FAQ: Ofte stillede spørgsmål

Q1: Kan disse pumper håndtere slibende slam såvel som ætsende syrer?

A: Ja. Fordi membranen bevæger sig med en frem- og tilbagegående bevægelse i stedet for en højhastighedsrotation, er den meget mindre modtagelig for det slidende slid, der ødelægger de snævre tolerancer for gear- eller centrifugalpumper.

Q2: Hvad er levetiden for en PTFE-membran i ætsende drift?

A: Afhængigt af slagfrekvensen og den kemiske koncentration er en membran af høj kvalitet typisk bedømt til 20.000 til 50.000 driftstimer . Dog anbefales et årligt eftersyn af sikkerhedshensyn.

Q3: Kræver en doseringspumpe en aflastningsventil?

A: Ja. Fordi det er en fortrængningspumpe, vil den fortsætte med at bygge tryk, hvis afgangsledningen er blokeret. En overtryksventil (PRV) er en vigtig sikkerhedskomponent for at forhindre rørbrud.

8. Referencer

- API Standard 675: Fortrængningspumper - frem- og tilbagegående.

- Hydraulic Institute (HI) standarder for doseringspumper.

- Chemical Resistance Guide for Metals and Polymers, NACE International.

- OSHA retningslinjer for håndtering af farlige og ætsende materialer.

.jpg)

TOP

TOP