1. Forebyggelse af lækage

En af de vigtigste fordele ved magnetiske drivpumper er deres evne til at forhindre lækager, en funktion, der er særlig vigtig i industrier som petrokemikalier. Petrokemiske processer involverer ofte håndtering af farlige, ætsende og meget flygtige væsker, såsom syrer, opløsningsmidler og kulbrinter. Enhver lækage kan føre til katastrofale miljøkatastrofer, brandfare eller kemikalieudslip, som alle har potentiale til at forårsage betydelig skade på både menneskers sundhed og miljøet.

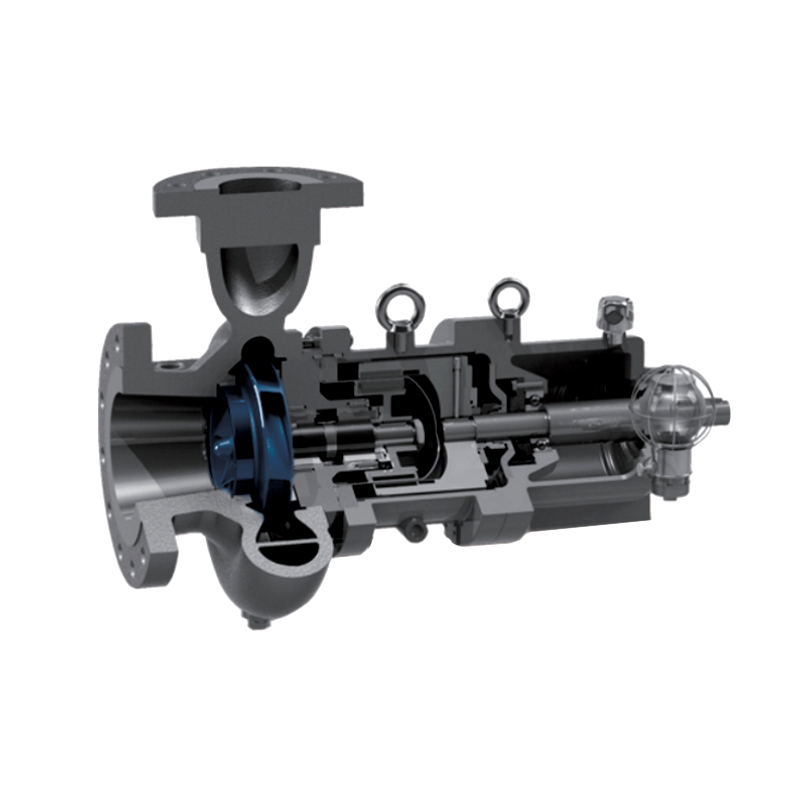

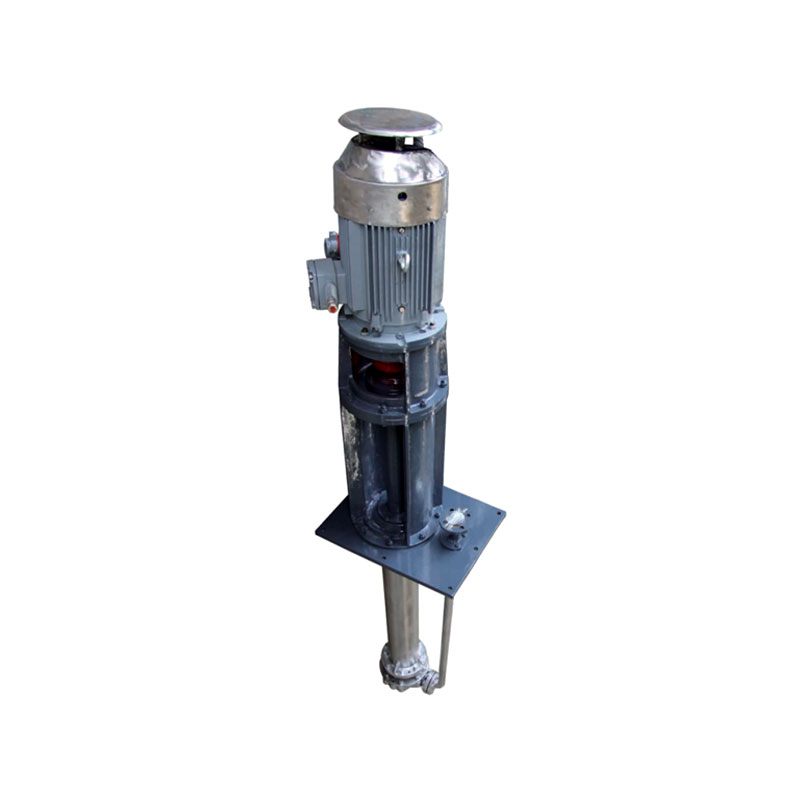

Magnetiske pumper fungerer ved hjælp af en magnetisk koblingsmekanisme, hvor pumpehjulet drives af et magnetfelt i stedet for direkte mekanisk kontakt med motorakslen. Dette eliminerer behovet for tætninger, som typisk er det svage punkt i traditionelle pumper, der er tilbøjelige til at blive slidt og lækage over tid. I magnetiske pumper sikrer fraværet af tætninger, at væskerne, der pumpes, er sikkert indeholdt i systemet, hvilket reducerer risikoen for lækage betydeligt.

Ud over deres primære funktion med at forhindre lækager, bruges magnetiske pumper ofte i applikationer, hvor selv en lille lækage kan have katastrofale følger. Dette er grunden til, at de er ideelle til industrier som petrokemikalier, farmaceutiske produkter og fødevareforarbejdning, hvor renheds- og sikkerhedsstandarder er strenge. Efterhånden som efterspørgslen efter sikrere, mere pålidelige og miljøvenlige processer vokser, forventes brugen af magnetiske pumper i den petrokemiske sektor at stige.

Ved at anvende magnetisk drivteknologi kan petrokemiske virksomheder undgå de dyre og farlige konsekvenser af lækager, hvilket bidrager til både overholdelse af lovgivning og beskyttelse af folkesundheden og miljøet.

2. Håndtering af ætsende og giftige kemikalier

Den petrokemiske industri håndterer rutinemæssigt aggressive, ætsende kemikalier som syrer, alkalier og giftige opløsningsmidler, hvoraf mange kan korrodere traditionelle pumpekomponenter, såsom tætninger, pakninger og endda metaller. I denne sammenhæng giver magnetpumper en væsentlig fordel. I modsætning til konventionelle pumper, som kræver tætninger, der er sårbare over for kemiske angreb, har magnetiske drivpumper et tætningsløst design, der eliminerer disse potentielle fejlpunkter.

Magnetiske pumper er typisk konstrueret af korrosionsbestandige materialer såsom rustfrit stål, Hastelloy, titanium og forskellige legeringer. Løbehjulet, som kommer i direkte kontakt med væsken, der pumpes, er ofte lavet af kemisk resistente materialer som keramik eller kulstofkompositter. Denne konstruktion gør pumpen meget modstandsdygtig over for slitage forårsaget af skrappe kemikalier, hvilket sikrer pumpens lange levetid selv under de mest ekstreme forhold.

Ud over korrosionsbestandighed kan magnetiske pumper sikkert håndtere giftige kemikalier uden risiko for forurening eller eksponering for arbejdere. Traditionelle pumper med mekaniske tætninger kan svigte, hvilket fører til utætheder, der udsætter arbejdere for farlige kemikalier. Men fordi magnetiske pumper ikke har nogen tætninger, der kommer i kontakt med væsken, reducerer de risikoen for sådanne lækager betydeligt, hvilket sikrer sikrere arbejdsforhold i petrokemiske anlæg.

Efterhånden som den petrokemiske industri bliver mere og mere fokuseret på bæredygtighed og reduktion af miljøpåvirkningen, vil magnetiske pumper sandsynligvis se en bredere anvendelse i håndteringen af aggressive og giftige væsker. Deres evne til at forhindre lækager og modstå korrosion vil spille en nøglerolle for at nå disse mål.

3. Høj effektivitet og energibesparelser

Magnetiske pumper er kendt for deres overlegne energieffektivitet sammenlignet med traditionelle pumper, hvilket gør dem til en attraktiv mulighed for petrokemiske anlæg, der ønsker at reducere driftsomkostningerne og forbedre det samlede energiforbrug. Traditionelle pumper med mekaniske tætninger lider ofte af friktion og slid, hvilket fører til energitab i form af varme. I modsætning hertil fungerer magnetiske pumper ved hjælp af et kontaktløst koblingssystem, som eliminerer mekanisk friktion og reducerer den energi, der kræves til at drive pumpen.

Den kontaktløse drift af magnetiske pumper sikrer, at der er minimal modstand i systemet, hvilket resulterer i en mere effektiv overførsel af kraft fra motoren til pumpehjulet. Dette udmønter sig i lavere energiforbrug og reducerede driftsomkostninger over tid. I betragtning af, at mange petrokemiske operationer er kontinuerlige og kræver pumper til at fungere 24/7, bliver energibesparelser en vigtig faktor for at reducere de samlede driftsomkostninger.

Ud over energieffektivitet har magnetpumper en tendens til at have en længere levetid på grund af manglen på tætninger og lejer, som typisk slides i traditionelle pumper. Denne forlængede levetid bidrager til at reducere behovet for udskiftninger, hvilket yderligere forbedrer omkostningseffektiviteten af magnetiske pumper.

| Feature | Magnetisk pumpe | Traditionel pumpe |

|---|---|---|

| Energieffektivitet | Høj (på grund af tætningsfrit design) | Lavere (på grund af mekaniske tætninger) |

| Driftsomkostninger | Lavere (mindre slid) | Højere (mere vedligeholdelse og energitab) |

| Vedligeholdelsesfrekvens | Mindre hyppigt | Hyppigere |

| Servicelevetid | Længere | Kortere |

4. Forbedret sikkerhed

Sikkerhedsfordelene ved magnetiske pumper i den petrokemiske industri kan ikke overvurderes. Det tætningsløse design af magnetiske pumper gør dem ideelle til håndtering af brændbare, eksplosive eller giftige væsker, som er almindelige i petrokemiske processer. Mekaniske tætninger, der findes i traditionelle pumper, udgør en betydelig risiko, fordi de kan svigte over tid, hvilket fører til potentiale for lækage. Disse utætheder kan ikke kun resultere i miljøskader, men udgør også alvorlig brand- og eksplosionsfare, især når der er tale om brændbare kemikalier.

Magnetiske pumper eliminerer på den anden side risikoen for gnister eller mekaniske fejl forbundet med tætninger. Da der ikke er nogen bevægelige dele i kontakt med væsken, reduceres risikoen for friktionsrelaterede problemer eller slid-inducerede fejl betydeligt. Dette gør magnetiske pumper særligt anvendelige i farlige miljøer, hvor selv en lille gnist kan antænde en farlig kemisk damp.

Desuden hjælper den magnetiske koblingsmekanisme også med at beskytte arbejdere mod eksponering for skadelige kemikalier. Da væsken er fuldstændig indeholdt i pumpehuset, er der ingen direkte kontakt mellem pumpens komponenter og væsken, hvilket reducerer risikoen for lækager eller sprøjt, der kan skade personalet. Dette ekstra lag af sikkerhed er afgørende i petrokemiske anlæg, hvor arbejdere rutinemæssigt udsættes for farlige stoffer.

5. Reducerede vedligeholdelsesomkostninger

Det tætningsløse, kontaktløse design af magnetiske pumper forbedrer ikke kun deres effektivitet, men reducerer også behovet for vedligeholdelse betydeligt. Traditionelle pumper er ofte afhængige af mekaniske tætninger, som slides over tid på grund af den friktion, de oplever under drift. Disse tætninger skal udskiftes regelmæssigt, og undladelse af at gøre det kan føre til utætheder, hvilket forårsager skade på pumpen og det omgivende miljø.

Med magnetpumper betyder manglen på tætninger dog, at der er færre komponenter, der slides, hvilket resulterer i en væsentlig reduktion af vedligeholdelsesbehovet. Da pumperne har færre bevægelige dele og ingen tætninger at udskifte, kræver de mindre hyppig service, hvilket betyder lavere vedligeholdelsesomkostninger i pumpens levetid.

Derudover bidrager holdbarheden af magnetiske pumper til færre reparationer, hvilket minimerer behovet for nedetid. I det hurtige miljø på et petrokemisk anlæg, hvor driftskontinuitet er afgørende, kan magnetpumpernes reducerede vedligeholdelsesbehov føre til øget oppetid, forbedre den samlede produktivitet og reducere omkostningerne forbundet med tabt produktion.

FAQ

Q1: Er magnetiske pumper velegnede til alle typer petrokemiske væsker?

A1: Magnetiske pumper er meget alsidige og kan håndtere en lang række petrokemiske væsker, herunder ætsende, giftige og brandfarlige væsker. Men de er muligvis ikke ideelle til væsker med meget høj viskositet eller dem, der indeholder store partikler, da dette kan påvirke deres effektivitet. Kontakt altid pumpeproducenten for specifikke applikationer.

Q2: Hvordan sammenligner magnetiske pumper sig med centrifugalpumper med hensyn til omkostninger?

A2: Mens magnetiske pumper kan have en højere pris på forhånd på grund af deres avancerede design og materialer, giver de generelt betydelige besparelser over tid på grund af lavere vedligeholdelseskrav, reduceret energiforbrug og længere levetid. Disse faktorer gør magnetiske pumper mere omkostningseffektive i det lange løb, især ved kontinuerlig drift.

Q3: Kan magnetiske pumper bruges i højtemperatur petrokemiske processer?

A3: Ja, magnetiske pumper er i stand til at håndtere højtemperaturvæsker. Pumpens materiale bør dog vælges baseret på den maksimale temperatur og kemiske kompatibilitetskrav for den specifikke applikation. Mange magnetiske pumper er designet til at modstå temperaturer op til 350°C eller højere.

Referencer

- Smith, J., & Anderson, R. (2022). Fremskridt inden for magnetpumpeteknologi til den kemiske industri . Journal of Industrial Engineering, 45(2), 112-130.

- Liu, M., & Zhang, Y. (2023). Energieffektivitet og bæredygtighed i petrokemiske processer: Magnetiske pumpers rolle . Petrochemical Review, 58(4), 203-218.

- Thompson, H. (2021). Magnetiske pumpers sikkerhedsfunktioner ved håndtering af farlige væsker . Chemical Engineering Safety Journal, 39(1), 55-65.

.jpg)

TOP

TOP